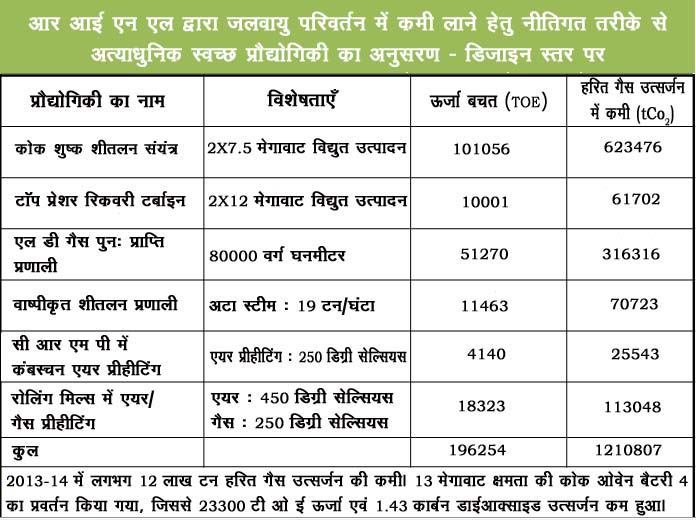

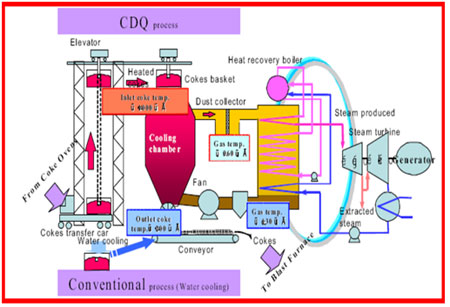

कोक शुष्क शीतलन संयंत्र

- सामान्यत: कोक ओवेन से पुशिंग के बाद, तप्त कोक पर जल छिड़ककर शीतलित करके ऊष्मा को हवा में छोड़ दिया जाता था|

- आर आई एन एल में कोक शुष्क शीतलन सुविधा के साथ कोक उत्पादन हेतु सात मीटर लंबी चार कोक ओवेन बैटरियाँ उपलब्ध हैं|

- कोक ओवेन से निकलनेवाले तप्त कोक को कूलिंग चैंबर, डस्ट कलेक्टिंग बंकर, व्यर्थ ऊष्मा बॉयलर, डस्ट साइक्लोन, मिल फैन एवं सर्किलेटिंग डक्ट से युक्त बंद सर्किट में काउंटर-करेंट सर्किलेटिंग नाइट्रोजन गैस के माध्यम से ठंडा किया जाता है|

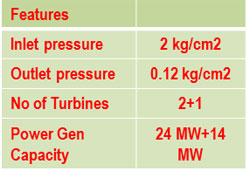

- इस प्रणाली से कोक की ऊष्मा को पुन: प्राप्त किया जाता है| पुन: प्राप्त ऊष्मा से वाष्प (4 MPa) तैयार होता है और बैक प्रेशर टर्बाइन स्टेशन में इसका उपयोग करके विद्युत उत्पादन किया जाता है|

- बैक प्रेशर वाष्प (2.5 ata) का वेपर एब्सॉर्प्शन चिल्लर में शीतलित जल के उत्पादन हेतु उपयोग किया जाता है|

- आर आई एन एल ने दक्षता में वृद्धि हेतु कंडेंसिंग व एक्स्ट्रैक्शन टर्बाइन (13 मेगावाट क्षमता वाली कोक ओवेन बैटरी 4) की स्थापना की है|

- शुष्क शीतलन प्रणाली के माध्यम से कोक शीतलन से कोक की मजबूती बढ़ती है और इससे धमन भट्ठी में कोक की खपत में कमी आती है|.

|

|

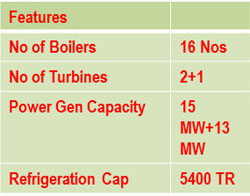

टॉप प्रेशर रिकवरी प्रणाली

- पारंपरिक धमन भट्टियों में, लौह उत्पादन के दौरान उप उत्पाद के रूप में उत्सर्जित धमन भट्ठी गैस को वेट टाइप प्रेसिपिटेटर में शुद्ध व शीतलित किया जाता है| गैस का दाब सेप्टम वॉल्व में कम किया जाता है, जिससे दाब ऊर्जा कम हो जाती है और तत्पश्चात उसे विभिन्न भट्ठियों में लो प्रेशर गैस के रूप में उपयोग हेतु भेजा जाता है|

- आर आई एन एल ने धमन भट्ठी से उत्सर्जित होनेवाली उच्च दाब ऊर्जा के टॉप प्रेशर रिकवरी टर्बाइन में उपयोग के माध्यम से विद्युत उत्पादन की परिकल्पना की|

- धमन भट्ठी गैस (बी एफ जी) का प्रेशर 0.2-0.236 एम पी ए (2-2.41 किलोग्राम/ सेंटीमीटर2) होता है और फर्नेस टॉप पर इसका तापमान लगभग 2000 सेंटीग्रेड होता है|

- इस प्रणाली में डस्ट कलेक्टिंग एक्विपमेंट, गैस टर्बाइन एवं जनरेटर होते हैं|

- इससे हरित विद्युत का उत्पादन होता है|

- आर आई एन एल ने देश में पहली बार दो धमन भट्टियों में यह सुविधा लगाई है|

- आर आई एन एल ने धमन भट्ठी-3 में 14 मेगावाट टी आर टी की स्थापना भी की है|

- कोक शुष्क शीतलन के माध्यम से कोक शीतलन से कोक की मजबूती बढ़ती है और धमन भट्ठी में कोक की खपत में कमी भी आती है|

|

|

एल डी गैस पुन: प्राप्ति प्रणाली

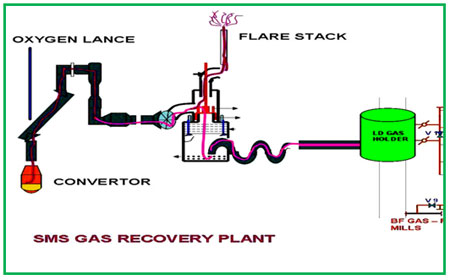

- कन्वर्टर प्रक्रिया के माध्यम से द्रव इस्पात तैयार किया जाता है|

- कन्वर्टर में खासकर तप्त धातु, स्क्रेप और अन्य फेर्रो एलॉय्स जैसे कच्चेमाल का प्रयोग किया जाता है|

- कन्वर्टर में विशुद्ध ऑक्सीजन के उपयोग से तप्त धातु में कार्बन का निष्कासन किया जाता है|

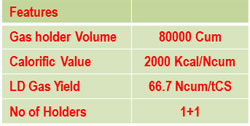

- ब्लोइंग प्रक्रिया के दौरान, सप्रेस्ड कंबस्चन पद्धति के उपयोग से लगभग 2,000 किलो कैलोरी/सामान्य घनमीटर की हीटिंग वैल्यू सहित हाई टेंपरेचर गैस (CO) उत्सर्जित होती है|

- पूर्व प्रणालियों में गैस की पुन: प्राप्ति नहीं हो सकती थी|

- पुन: प्राप्त गैस का एल डी गैस होल्डर में भंडारण करके फिर पुनर्तापन भट्ठियों में ईंधन के रूप में उपयोग किया जाता है|

- आर आई एन एल ने इस्पात गलन शाला में इसी क्षमता का गैस होल्डर (80000 वर्ग घनमीटर) लगाया|

|

|

रोलिंग मिल्स वाष्पीकृत शीतलन प्रणाली

- पुनर्तापन भट्ठियाँ मुख्यत: वॉकिंग बीम एवं वॉकिंग हेर्थ प्रकार की होती हैं|

- डोर, लिंटेल व स्किड एवं पोस्ट जैसे भट्ठी के अवयव पानी से ठंडे किये जाते हैं और गर्म पानी कूलिंग टॉवर में भेजा जाता है और वहाँ शीतलन प्रक्रिया के पश्चात उसे भट्ठी में प्राप्त करके भट्ठी के अवयवों को ठंडा किया जाता है|

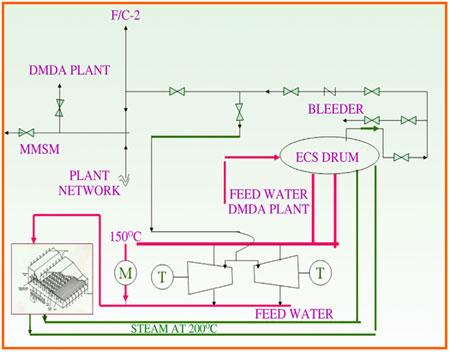

- कुछ प्रणालियों में, फर्नेस स्किड व पोस्ट खनिजतत्व विहीन पानी से ठंडे किये जाते हैं और वाष्पीकृत शीतलन प्रणाली के उपयोग के माध्यम से प्रॉसेस स्टीम के रूप में शीतलन ऊर्जा को पुन: प्राप्त किया जाता है|

- इस प्रणाली में, जल संयंत्र के माध्यम से जल भट्ठी के स्किड व पोस्ट से निकलते हुए वाष्प बन जाता है, जिसे स्टीम ड्रम में भेजा जाता है|

- इस प्रकार उत्सर्जित प्रॉसेस स्टीम का या तो आंतरिक तौर पर उपयोग किया जाता है अथवा प्रॉसेस स्टीम नेटवर्क में भेजा जाता है|

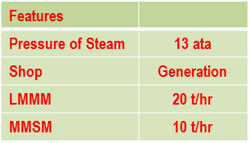

- लाइट व मीडियम मर्चेंट मिल (एल एम एम एम) एवं मीडियम मरचेंट व स्ट्रक्चरल मिल (एम एम एस एम) की पुनर्तापन भट्ठियों में इस सुविधा उपलब्ध की गई है|

- प्रॉसेस स्टीम के उपयोग से निजी विद्युत संयंत्र में प्रॉसेस स्टीम के उपयोग में कमी आती है, जिससे हरित गैस उत्सर्जन में भी कमी आती है|

|

|